許多工廠依靠電機來執行生產(chan) 過程。由於(yu) 結構鬆動、軸承損壞、角度和線性不對中、腐蝕、共振和負載不平衡等影響,電機很容易出現故障。

其中任何一個(ge) 都可能導致機器長時間停機。防止此類故障一直是製造企業(ye) 麵臨(lin) 的長期挑戰,因為(wei) 他們(men) 尋求最大限度地降低成本並提高生產(chan) 率。

基於(yu) 計劃的維護策略可以通過按預定時間間隔調整和更換零件和子係統來實現這些目標。不幸的是,基於(yu) 計劃的維護可能會(hui) 導致不必要的維護。狀態維護則根據設備的實際情況調整維護和維修,提高效率和正常運行時間。

預測性維護 (PdM) 可以帶來進一步的改進。為(wei) 此,使用最新的高精度慣性傳(chuan) 感器和具有短距離或長距離無線連接的低功耗、高性能邊緣人工智能設備來連續實時收集和分析關(guan) 鍵機器數據已經成為(wei) 可能(圖1)。

圖1。將振動和 MEMS 溫度傳(chuan) 感器、電源管理、安全元件以及運行機器學習(xi) 庫的 STM32 MCU 組合在一起,即可監控設備並檢測故障,不需要太多空間或電力。

在這種情況下,人工智能提供了多種優(you) 勢,可以實現實時和分布式數據分析,並在潛在問題升級之前識別它們(men) 。這種主動方法可以在需要時精確解決(jue) 問題,從(cong) 而優(you) 化整體(ti) 運營效率,從(cong) 而最大限度地減少停機時間、降低維護成本並延長機器的使用壽命。

為(wei) 了監控這些機器,來自運動傳(chuan) 感器(加速度計、陀螺儀(yi) )的數據經過不同的算法處理,可以連續分析電機在生產(chan) 過程中的振動狀態。

預測性維護的主要支柱是狀態監測。狀態監測的經典方法是使用數字 3 軸微機電係統 (MEMS) 傳(chuan) 感器,依靠微控製器(MCU) 作為(wei) 控製單元來驅動電源管理、執行數據記錄功能,然後使用傳(chuan) 統的時域和頻域分析。

當機器正常運行時,監測到的振動與(yu) 標準分析模型非常一致。為(wei) 了預測任何可能導致故障的漂移,PdM 實施必須通過將振動數據與(yu) 預定義(yi) 閾值進行比較來評估設備狀態。

這種經典方法有局限性,因為(wei) 它需要深入的係統機械和數學模型以及編程知識來構建算法和規則。此外,分析模型、算法和閾值的靈活性有限。如果資源或工作條件發生變化,規則就必須重寫(xie) 。

就基於(yu) 人工智能的方法而言,神經網絡模型和機器學習(xi) 算法允許係統不斷地從(cong) 數據中學習(xi) 並相應地完善其模型。當設備條件發生變化時,可以提高預測模型的準確性和性能,而無需調整算法或了解流程規則。

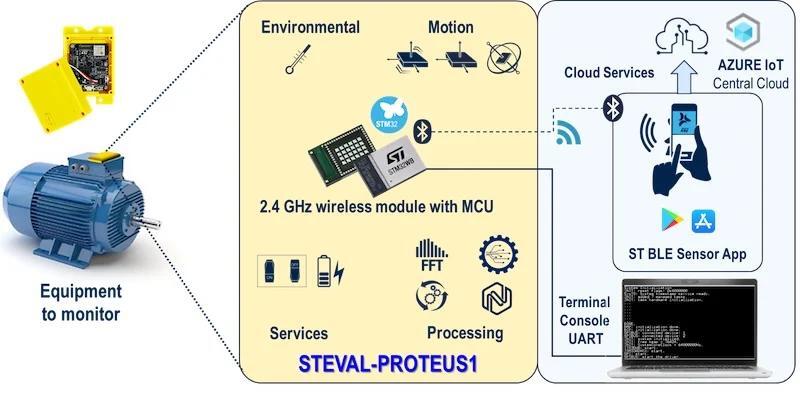

在本文中,我們(men) 提出了基於(yu) STEVAL-PROTEUS1 參考設計套件的係統解決(jue) 方案,這是一種具有緊湊外形的工業(ye) 無線傳(chuan) 感器節點。該設計套件集成了 MEMS 傳(chuan) 感器、藍牙連接和嵌入式 AI 庫,用於(yu) 檢測受監控設備中的異常情況並對故障進行分類。它通過 USB 電纜將結果發送到 PC 終端控製台,或無線發送到關(guan) 聯的移動應用程序 STBLESensor。該應用程序以圖形方式顯示結果並與(yu) 雲(yun) 共享數據(圖 2)。

圖2 .用於(yu) 預測性維護的設備監控

挑戰在於(yu) 使用 n 分類機器學習(xi) 模型來早期檢測那些通常較晚檢測到的機械漂移。我們(men) 的目標是以“數十毫米級”的精度識別和分類具有增量尺寸的線性不對中插入。

STEVAL -PROTEUS1套件是一款評估工具,專(zhuan) 為(wei) 工業(ye) 應用中的溫度和振動監測而設計。主板(STEVAL-PROTEUS,圖 3)包括經過認證的無線電模塊、用於(yu) 實現振動監控的工業(ye) MEMS 慣性傳(chuan) 感器組合、高精度溫度傳(chuan) 感器、電源管理和保護電路以及用於(yu) 振動監測的 2 Gb 閃存。代碼和數據存儲(chu) 。

該板還提供 STSAFE-A110 安全元件,為(wei) 本地或遠程主機提供身份驗證和安全數據管理服務。所有組件均專(zhuan) 門安裝在 PCB 的頂部,以便於(yu) 直接連接。

無線模塊 STM32WB5MMG 具有小外形尺寸、超低功耗和 STM32WB55VGY 無線 SoC。該 SoC 包含一個(ge) 2.4 GHz 集成 RF 部分,其中包含用於(yu) 應用處理的 Arm Cortex-M4 內(nei) 核和用於(yu) 管理無線電層的 Cortex-M0+。 M0+ 可以托管藍牙低功耗 (BLE) 5、802.15.4、Zigbee 3.0、Thread 或專(zhuan) 有軟件等堆棧。

圖3 . STEVAL-PROTEUS 板

為(wei) 了加速應用程序開發,該套件附帶了一個(ge) 用於(yu) 異常檢測和分類的固件包,可在 Cortex-M4 上運行。利用慣性傳(chuan) 感器的原始數據,人工智能算法可以對不平衡或磨損等任何問題提供早期預警。

嵌入式AI是使用NanoEdge AI Studio軟件工具生成的機器學習(xi) 庫。它從(cong) STEVAL-PROTEUS 板上傳(chuan) 感器的輸出生成的特定數據集開始。 NanoEdge AI Studio 軟件提取所需用例(例如異常檢測或分類)的機器學習(xi) 庫,並將其集成到傳(chuan) 感器節點上的 MCU 中。

為(wei) 了允許遠程了解機器狀態,指示何時檢測到異常,節點使用藍牙連接到 STBLESensor 應用程序。該應用程序允許用戶設置傳(chuan) 感器和庫參數、控製學習(xi) 和檢測模式以及監控設備故障狀態。

通常,傳(chuan) 感器以原始形式提供數據,不適合傳(chuan) 統的預測性維護應用。在傳(chuan) 統或基於(yu) 機器學習(xi) 的算法開始操作數據之前,必須使用過濾、重塑和其他預處理方法。為(wei) 了優(you) 化設計預處理和處理鏈,設計人員必須了解信號的特征。

STEVAL-PROTEUS 節點可以從(cong) 板載慣性傳(chuan) 感器獲取振動數據,並使用STM32WB MCU直接在邊緣處理數據。

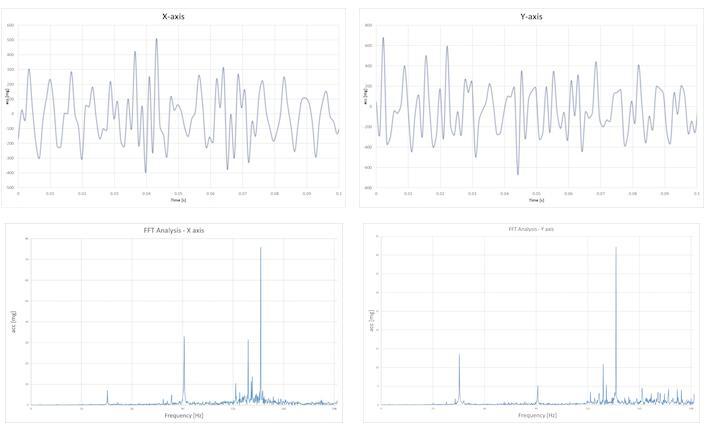

在狀態監測中,傳(chuan) 感器信號是沿 xyz 軸的加速度樣本的集合。圖 4 顯示了與(yu) 正常機器條件相對應的振動,以時域和頻域表示。

圖4 .原始和轉換後的傳(chuan) 感器信號。點擊圖片放大

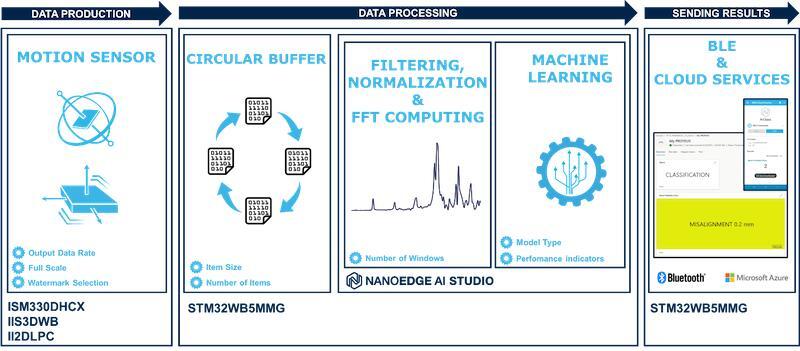

樣本存儲(chu) 在應用程序固件中實現的循環數據緩衝(chong) 區中。圖 5 總結了數據產(chan) 生、處理和發送結果的邏輯流程。

圖5 .使用 STEVAL-PROTEUS 進行傳(chuan) 感、處理和通信

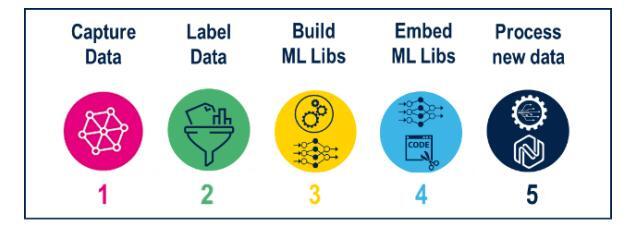

在此示例中,NanoEdgeAI (NEAI) Studio 生成一個(ge) 包含預處理塊和 ML 模型的庫。該工具包含自動化機器學習(xi) 軟件,讓嵌入式開發人員無需具備豐(feng) 富的機器學習(xi) 或數據科學知識即可開始使用。它生成一個(ge) 預編譯的 C 庫,可集成到 STM32 MCU 中。按照圖 6 所示的工作流程,用戶可以使用 NanoEdge AI Studio 獲得可靠的庫。

圖6 . NanoEdge AI Studio 工作流程

此示例的目的是將電機軸不對中分為(wei) 四個(ge) 嚴(yan) 重類別。第一步是定義(yi) 四個(ge) 類。然後,您將使用高速數據記錄固件獲取加速度計數據,以生成每個(ge) 類別的數據集。

STEVAL-PROTEUS 板上的 ISM330DHCX 加速度計配置為(wei) 標稱輸出數據速率為(wei) 833 Hz,滿量程為(wei) 2 g。幾個(ge) 預采集周期有助於(yu) 識別電機速度的這些參數,以確保適當的采樣頻率和 xyz 軸上的加速度最大值。

注入的條件定義(yi) 了數據集:

• 無錯位或標稱條件

• 0.20 毫米錯位

• 0.40 毫米錯位

• 0.60 毫米錯位

然後需要創建一個(ge) 以STEVAL-PROTEUS1為(wei) 目標的N類分類NEAI項目。然後可以導入四個(ge) 數據集,基準測試根據多個(ge) 性能指標和內(nei) 存占用確定最佳模型。

數據集包含 423 條線或信號,每個(ge) 信號包含 128 × 3 個(ge) 樣本。 (請注意,一個(ge) 樣本包括與(yu) 三個(ge) 軸上測量的加速度相對應的三個(ge) 值。)循環緩衝(chong) 區的大小根據信號的大小進行調整:即每一項有 128 × 3 個(ge) 樣本。

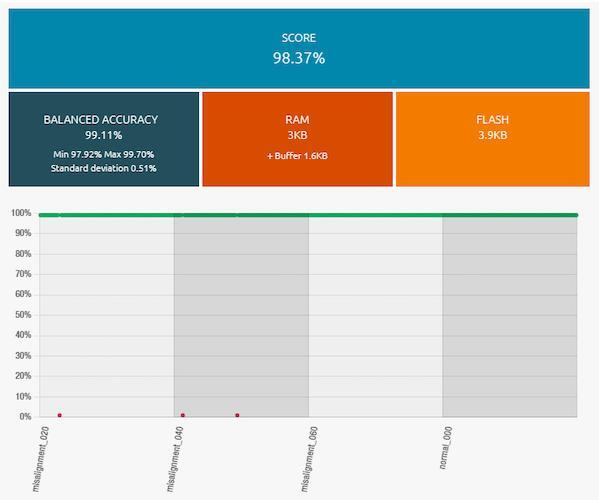

在基準測試過程中,NanoEdge AI Studio 會(hui) 訓練、交叉驗證和測試候選庫。它為(wei) 每個(ge) 候選人分配一個(ge) 分數,並在基準測試完成後提供排名。圖 7 顯示了與(yu) 從(cong) 排名中選擇的模型相對應的基準圖。

圖 7 .對 NEAI 模型進行基準測試

在此示例中,基準測試需要 23 分鍾。所選的 SEFR(可擴展、高效和快速分類器)模型使用約 3 KB RAM 和 4 KB 閃存。換句話說,NEAI 處理占用了 RAM 的 6.4% 和 STEVAL-PROTEUS 板載閃存的 0.5%。 (注:這些百分比的計算考慮了使用 FUS v1.2.0.0 和 BLE Full stack v1.13.0.5 的用戶應用程序的可用 RAM 和閃存)

NanoEdge AI Studio 提供了多個(ge) 評估模型性能的性能指標,如圖 8 所示。在這些指標中,平衡精度是數據集平衡的多類分類問題的最重要值之一。在多類分類問題中,如果數據集每個(ge) 類包含相同數量的樣本,則數據集是平衡的。

圖 8 .模型性能指標

信號處理鏈包含傳(chuan) 統信號處理功能和 SEFR 多類分類器機器學習(xi) 算法的組合,用於(yu) 識別四個(ge) 級別的錯位(圖 9)。

圖 9 .通過人工智能增強信號處理鏈。點擊圖片放大

接下來,軟件功能包 ( FP-AI-PDMWBSOC ) 有助於(yu) 加速 MCU (STM32WB) 上的 ML 模型部署。該包專(zhuan) 為(wei) STEVAL-PROTEUS1 開發,將 NEAI 庫集成到適合管理不同類型傳(chuan) 感器和連接的環境中。

在傳(chuan) 感器管理器模塊內(nei) ,多個(ge) 傳(chuan) 感器線程處理傳(chuan) 感器初始化、配置和數據生成。數據構建器可以獲取來自傳(chuan) 感器任務的少量數據並對其進行操作以填充循環緩衝(chong) 區。隨後,當項目準備就緒時,NEAI 線程會(hui) 處理數據。

這使得數據能夠通過前麵描述的處理鏈。 STEVAL-PROTEUS 節點通過藍牙連接與(yu) 智能手機等客戶端設備共享結果(減少到幾個(ge) 字節)。

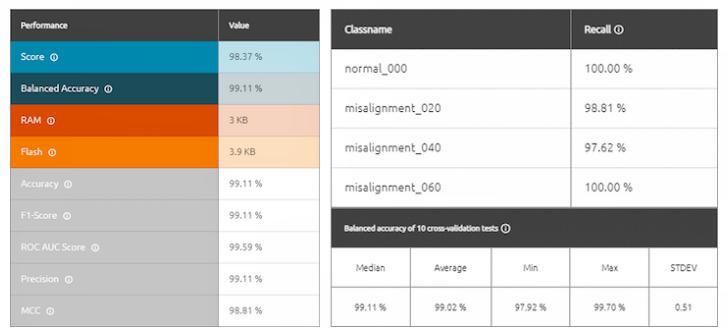

故障分類解決(jue) 方案可以使用專(zhuan) 業(ye) 測試平台(例如ISE 開發的 OneX 工具)進行驗證。這可以模擬電機最常見的故障,例如軸不對中、負載不平衡、結構鬆動和軸承損壞。

測試台包含一個(ge) 電機和驅動器,帶有機械聯軸器和軸、模擬不平衡的配重盤以及三個(ge) 軸承。軸承箱允許應用受控不對中,或安裝損壞的軸承以進行分析。

圖 10 .使用 OneX 工具測試設置

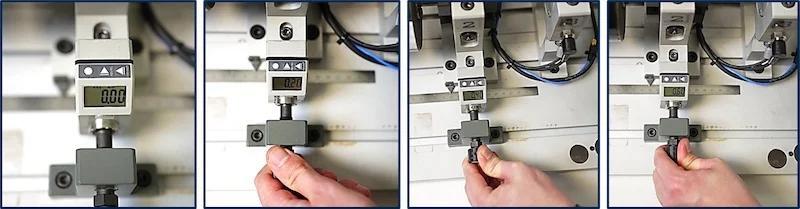

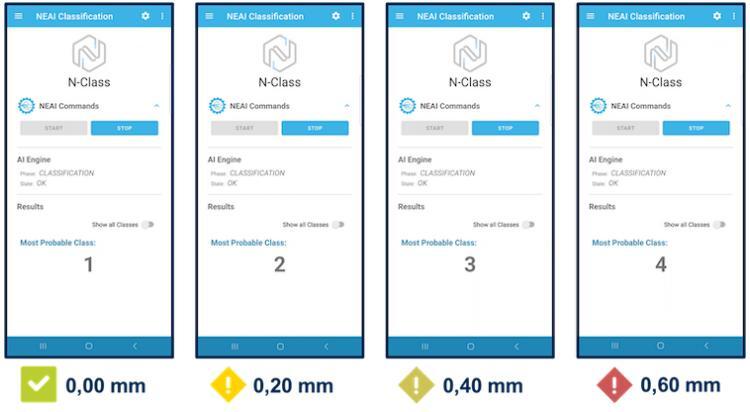

我們(men) 將 STEVAL-PROTEUS 節點連接到第二個(ge) 軸承,如圖 10 所示。電機速度設置為(wei) 3000 rpm。然後測試逐漸引入更大的軸承軸不對中,保持其他實驗參數相同。 PROTEUS 節點正確識別所有四個(ge) 類別的錯位,並將結果傳(chuan) 達給智能手機應用程序。

圖 11 .結果如移動應用程序上所示。點擊圖片放大

如圖 11 所示,移動應用程序顯示與(yu) 識別的條件相對應的數字。該應用程序還負責與(yu) 雲(yun) 共享結果。

使用相同程序生成適當的 ML 庫來應用其他電機故障的進一步測試表明,使用 PROTEUS 節點進行推理還可以正確識別正常和不平衡負載、機械鬆動和軸承故障。

通過人工智能 (AIoT) 增強的物聯網傳(chuan) 感器節點可支持對工業(ye) 設備行為(wei) 偏差的早期檢測,從(cong) 而提高預測性維護應用的有效性。

富含傳(chuan) 感器的STEVAL-PROTEUS節點與(yu) 使用 NanoEdge AI Studio 開發的推理應用程序相結合,可以檢測異常振動並根據嚴(yan) 重程度正確識別錯位的幅度。

該傳(chuan) 感器和應用程序可以量化十分之一毫米數量級的軸不對中,或小於(yu) 一克的不平衡。此外,該節點的藍牙連接通過在係統解決(jue) 方案中包含藍牙低功耗網關(guan) ,可以實現工廠內(nei) 外的遠程監控。

所有圖片均由意法半導體(ti) 提供

電話

微信